ساخت باتریهای لیتیومی شامل الکترولیتهای بسیار خورنده و فرآیندهای شیمیایی فوقالعاده خالص است که سازگاری مواد استثنایی و کنترل آلودگی را میطلبد. شیر شیمیایی/لیتیومی UPVC/CPVC (DIN/ANSI) راه حل ها به عنوان اجزای حیاتی ظاهر شده اند، که مقاومت در برابر خوردگی و حفظ خلوص برتر را در مقایسه با جایگزین های فلزی ارائه می دهند. این مقاله الزامات فنی ضروری، معیارهای انتخاب مواد و استانداردهای صنعتی حاکم بر اجرای شیر پلاستیکی در محیطهای تولید باتری لیتیومی را بررسی میکند، به چالشهای رایج و استراتژیهای بهینهسازی برای به حداکثر رساندن راندمان تولید و کیفیت محصول میپردازد.

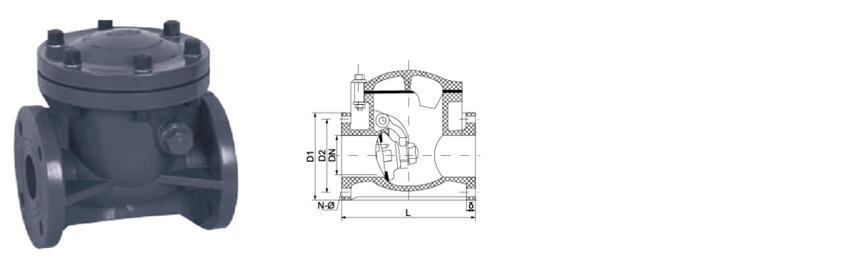

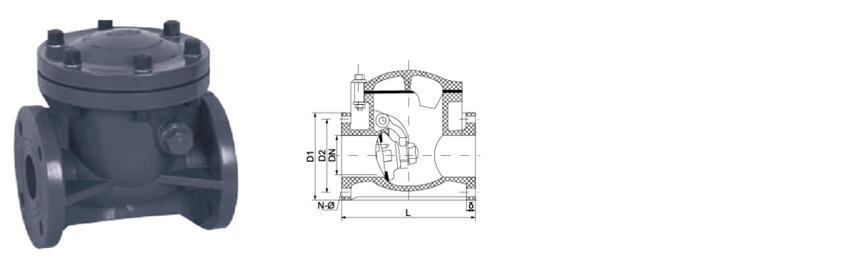

SCH8O/DIN UPVC/CPVC سوپاپ چک

سازگاری مواد: CPVC در مقابل UPVC برای فرآیندهای شیمیایی باتری لیتیومی

انتخاب مواد مناسب دریچه مستلزم درک مقاومت شیمیایی آنها در برابر مواد تولید باتری لیتیومی است. پلی وینیل کلرید کلر (CPVC) و پلی وینیل کلرید غیرپلاستیک شده (UPVC) بسته به پارامترهای کاربردی خاص، از جمله دما، غلظت و ترکیب سیال، مزایای مشخصی را ارائه می دهند. محلول های الکترولیت حاوی نمک های لیتیوم (LiPF6، LiBOB)، کربنات های آلی (اتیلن کربنات، دی متیل کربنات)، و افزودنی های مختلف چالش های منحصر به فردی را ارائه می دهند که نیاز به ارزیابی دقیق مواد دارد.

- مقاومت در برابر دما: CPVC یکپارچگی ساختاری را در دماهای بالاتر (تا 200 درجه فارنهایت / 93 درجه سانتیگراد) در مقایسه با UPVC (140 درجه فارنهایت / 60 درجه سانتیگراد) حفظ می کند و آن را برای فرآیندهای گرم شده مناسب می کند.

- مقاومت شیمیایی: هر دو ماده در برابر اسید هیدروکلریک، اسید سولفوریک و هیدروکسید سدیم مقاومت می کنند، اما CPVC عملکرد بهتری را در برابر حلال های آلی خاص مورد استفاده در فرمولاسیون الکترولیت ارائه می دهد.

- خواص مکانیکی: UPVC استحکام عالی را در دمای اتاق فراهم می کند، در حالی که CPVC در دماهای بالا استحکام ضربه بهتری را حفظ می کند.

- ملاحظات خلوص: هر دو ماده سطوح قابل استخراج پایینی را نشان میدهند و خطر آلودگی را در مواد شیمیایی حساس با درجه باتری به حداقل میرسانند.

| دارایی مواد | CPVC | UPVC |

| حداکثر دمای سرویس مداوم | 200 درجه فارنهایت (93 درجه سانتیگراد) | 140 درجه فارنهایت (60 درجه سانتیگراد) |

| مقاومت شیمیایی در برابر الکترولیت های LiPF6 | عالی | خوب تا عالی |

| درجه بندی فشار در 73 درجه فارنهایت (23 درجه سانتیگراد) | 150 psi | 150 psi |

| ضریب انبساط خطی | 3.8 × 10-5 اینچ/درجه فارنهایت | 3.0 × 10-5 اینچ/درجه فارنهایت |

| ملاحظات هزینه | بالاتر | اقتصادی تر |

جلوگیری از آلودگی الکترولیت با شیرهای پلاستیکی تخصصی

حفظ خلوص الکترولیت شاید مهمترین نکته در تولید باتریهای لیتیومی باشد. حتی آلودگی جزئی می تواند عملکرد باتری، عمر چرخه و ایمنی را به خطر بیندازد. دریچه های پلاستیکی برای سیستم های الکترولیت باتری لیتیومی باید چندین ناقل آلودگی، از جمله مواد قابل شستشو، ذرات، رشد میکروبی و آلودگی یون های فلزی را مورد توجه قرار دهد. انتخاب مناسب مواد، تکمیل سطح و طراحی سیستم برای حفظ خلوص سیال در طول تولید هماهنگ هستند.

- صافی سطح: دریچههای قالبگیری دقیق با سطح Ra <0.8 میکرومتر چسبندگی ذرات را به حداقل میرسانند و تمیز کردن را تسهیل میکنند.

- تست مواد قابل استخراج: اعتبار سنجی جامع تضمین می کند که مواد دریچه نرم کننده ها، تثبیت کننده ها یا سایر ترکیبات را به الکترولیت ها نمی شستند.

- ساخت و ساز غیر فلزی: حذف اجزای فلزی از ورود یون های فلزی کاتالیزوری که عملکرد الکترولیت را تخریب می کنند، جلوگیری می کند.

- تولید اتاق تمیز: شیرهای تولید شده در محیط های کنترل شده با بسته بندی مناسب جهت حفظ پاکیزگی تا زمان نصب.

ویژگی های طراحی برای کنترل آلودگی

فراتر از انتخاب مواد، اجرای طراحی خاص به طور قابل توجهی بر پیشگیری از آلودگی تأثیر می گذارد. دریچههای دیافراگمی با طرحهای تمام سوراخ، پاهای مرده را که در آن آلایندهها جمع میشوند، حذف میکنند، در حالی که طراحیهای تخصصی ساقه مانع از مهاجرت روانکننده به جریان فرآیند میشوند. ادغام این ویژگی ها یک رویکرد جامع برای حفظ استانداردهای خلوص دقیق مورد نیاز در تولید باتری لیتیومی ایجاد می کند.

- جداسازی دیافراگم مکانیسم های تحریک از سیالات فرآیند

- تنظیمات خود تخلیه برای جلوگیری از احتباس مایعات

- حفره ها و شکاف های داخلی به حداقل برسد

- اعتبارسنجی قابلیت های تمیز در محل (CIP) و بخار در محل (SIP)

رعایت استانداردهای DIN و ANSI در مشخصات شیر تولید لیتیوم

استانداردسازی سازگاری، قابلیت اطمینان و ایمنی را در تجهیزات تولید باتری لیتیوم تضمین می کند. شیرهای پلاستیکی استاندارد DIN/ANSI برای صنعت لیتیوم چارچوب های مشخصی را برای ابعاد، رتبه بندی فشار، مشخصات مواد و پروتکل های آزمایش ارائه می دهد. درک این استانداردها به مهندسان کمک می کند تا اجزای مناسب و سیستم های طراحی را انتخاب کنند که ضمن تسهیل تعمیر و نگهداری و تعویض قطعات، الزامات بین المللی را برآورده کنند.

- استانداردهای DIN: استانداردهای اروپایی با تأکید بر ابعاد متریک، طبقه بندی مواد خاص و الزامات آزمایش جامع.

- استانداردهای ANSI: استانداردهای آمریکای شمالی با تمرکز بر قابلیت تعویض، درجه بندی فشار و دما و الزامات نصب.

- گواهینامه های مواد: مطابقت با استانداردهایی مانند DIN 8061/8062 برای UPVC و ASTM F441 برای CPVC، سازگاری مواد را تضمین می کند.

- استانداردهای ابعاد: انطباق با DIN 11866/11867 یا ANSI B16.15 سازگاری مناسب اتصالات و عملکرد مهر و موم را تضمین می کند.

| استاندارد | دامنه | ارتباط با تولید لیتیوم |

| DIN 11866-2 | دریچه های پلاستیکی - ابعاد و مواد | سازگاری با تجهیزات اروپایی را تضمین می کند |

| ANSI/ASME B16.15 | اتصالات رزوه ای آلیاژ مس ریخته گری | اتصالات نهایی را برای بازارهای آمریکای شمالی استاندارد می کند |

| DIN 8061 | اجزای لوله کشی UPVC - ابعاد | مشخصات مواد و ابعاد را ارائه می دهد |

| ANSI/NSF 61 | اجزای سیستم آب آشامیدنی | ایمنی مواد را برای کاربردهای آب فوق خالص نشان می دهد |

رتبه بندی فشار و دما برای شیرهای کارخانه باتری لیتیومی

تولید باتری لیتیومی شامل فرآیندهای متعددی با فشار و دمای متفاوت است. درجه بندی فشار و دما برای دریچه های کارخانه لیتیوم باید همه چیز را از توزیع آب فوق خالص کم فشار گرفته تا سیستم های دوز شیمیایی با فشار متوسط را در خود جای دهد. درک عوامل کاهشدهنده در دماهای بالا، قابلیتهای افزایش فشار، و عملکرد طولانیمدت در شرایط چرخهای، انتخاب مطمئن شیر را برای الزامات کاربردی خاص تضمین میکند.

- ملاحظات کاهشی: قابلیت های فشار با افزایش دما کاهش می یابد، با منحنی های درجه بندی متفاوت برای CPVC در مقابل UPVC.

- مقاومت در برابر خستگی چرخه ای: شیرها باید چرخه فشار مکرر را بدون ایجاد ترک یا نشتی تحمل کنند.

- مدیریت انبساط حرارتی: طراحی سیستم باید نرخ های مختلف انبساط بین شیرها و لوله ها را در خود جای دهد.

- قابلیت سرویس وکیوم: برخی فرآیندها، به ویژه مراحل خشک کردن و تصفیه، به دریچه هایی نیاز دارند که بتوانند آب بندی را در شرایط خلاء حفظ کنند.

الزامات خاص برنامه

مراحل مختلف تولید باتری لیتیومی چالش های فشار و دما منحصر به فردی را ایجاد می کند. سیستم های پرکننده الکترولیت معمولاً در شرایط نزدیک به محیط کار می کنند اما خلوص استثنایی را می طلبند، در حالی که آماده سازی دوغاب الکترود ممکن است شامل دماهای متوسط و محیط ساینده باشد. فرآیندهای پوشش دهی و تقویم اغلب از سیالات گرم شده استفاده می کنند و به دریچه هایی نیاز دارند که خواص مکانیکی را در دماهای بالا بدون ایجاد آلودگی حفظ کنند.

- مدیریت الکترولیت: دمای محیط، فشار کم، خلوص فوق العاده بالا

- سیستم های دوغاب: دمای محیط تا متوسط، فشار متوسط، محیط ساینده

- مدارهای گرمایش/سرمایش: دماهای بالا، فشار متوسط، چرخه حرارتی

- آب فوق خالص: دمای محیط، فشار کم تا متوسط، کنترل باکتری

بهترین روشهای نصب و نگهداری برای شیرهای پلاستیکی صنعتی

نصب و نگهداری صحیح به طور قابل توجهی بر عملکرد شیر، عمر سرویس و قابلیت اطمینان سیستم تأثیر می گذارد. تعمیر و نگهداری دریچه های پلاستیکی صنعتی کارخانه های لیتیوم نیاز به تکنیک های خاصی دارد که با روش های شیر فلزی متفاوت است. از فاصله حمایتی مناسب تا مقادیر گشتاور مناسب و سازگاری شیمیایی درزگیرها، توجه به جزئیات نصب از خرابی های زودرس جلوگیری می کند و یکپارچگی سیستم را حفظ می کند.

- فاصله پشتیبانی: لولهکشی پلاستیکی به تکیهگاههای مکرر بیشتری نسبت به سیستمهای فلزی برای جلوگیری از تنش ناشی از افتادگی روی بدنه شیرها نیاز دارد.

- محل انبساط حرارتی: استفاده صحیح از حلقه های انبساط، آفست یا دم از تجمع تنش در اتصالات شیر جلوگیری می کند.

- محدودیت های گشتاور: اعمال گشتاور بیش از حد در طول مونتاژ می تواند غلظت تنش ایجاد کند که منجر به شکست زودرس می شود.

- سازگاری شیمیایی مواد جانبی: واشرها، درزگیرها و روان کننده ها باید هم با مواد شیر و هم با مواد شیمیایی فرآیند سازگار باشند.

| فعالیت تعمیر و نگهداری | فرکانس | ملاحظات کلیدی |

| بازرسی بصری | هفتگی | تغییر رنگ، ترک های سطحی یا علائم استرس را بررسی کنید |

| تست عملیاتی | ماهانه | عملکرد صاف، بسته شدن کامل و موقعیت مناسب را بررسی کنید |

| تأیید صحت مهر و موم | فصلنامه | تست های نگهداری فشار یا روش های تشخیص نشت |

| تعویض قطعات پیشگیرانه | سالانه | دیافراگم ها، مهر و موم ها و سایر اجزای سایش را تعویض کنید |

عیب یابی مسائل رایج

حتی با نصب مناسب، شیرها ممکن است مشکلاتی را ایجاد کنند که نیاز به عیب یابی دارد. نشت در مهر و موم ساقه اغلب نشان دهنده تنظیم نامناسب یا فرسودگی قطعات است، در حالی که مشکل در کار ممکن است نشان دهنده آلودگی داخلی یا تخریب مواد باشد. درک حالتهای خرابی و راهحلهای آن به پرسنل تعمیر و نگهداری کمک میکند تا به سرعت عملکرد سیستم را بازیابی کنند و در عین حال علل ریشهای را برای جلوگیری از عود شناسایی کنند.

- نشت ساقه: غده بسته بندی را تنظیم کنید یا مهر و موم ساقه را جایگزین کنید

- عملکرد سفت: از نظر آلودگی داخلی یا خوردگی بازرسی کنید

- خاموشی ناقص: آسیب دیدگی صندلی یا تجمع زباله را بررسی کنید

- ترک خوردگی: برای پشتیبانی نامناسب، استرس حرارتی یا حمله شیمیایی ارزیابی کنید

سوالات متداول

چه چیزی باعث می شود که دریچه های CPVC به UPVC در کاربردهای خاص تولید باتری لیتیومی ترجیح داده شوند؟

CPVC مقاومت دمایی بالاتری ارائه می دهد، خواص مکانیکی و درجه بندی فشار را در دماهای بالا که در فرآیندهای تولید باتری لیتیومی خاص رایج است، حفظ می کند. در حالی که هر دو ماده مقاومت بسیار خوبی در برابر خوردگی برای اکثر مواد شیمیایی مورد استفاده در تولید الکترولیت دارند، CPVC با برخی از حلالهای آلی و در دمای عملیاتی بالاتر عملکرد بهتری دارد. انتخاب بین CPVC و UPVC در نهایت به شرایط فرآیند خاص بستگی دارد، با CPVC معمولاً برای کاربردهای بیش از 140 درجه فارنهایت (60 درجه سانتیگراد) یا شامل ترکیبات آلی تهاجمی خاص در دماهای بالا مشخص می شود.

چگونه دریچه های پلاستیکی از آلودگی فلزی در سیستم های الکترولیت باتری لیتیوم یون جلوگیری می کنند؟

دریچه های پلاستیکی اجزای خیس شده فلزی را به طور کامل حذف می کنند و از ورود آهن، مس، نیکل یا سایر یون های فلزی که می توانند تجزیه الکترولیت را کاتالیز کرده و عملکرد باتری را کاهش دهند، جلوگیری می کند. فرمولاسیون با خلوص بالا از مواد CPVC و UPVC مواد قابل استخراج را به حداقل می رساند، در حالی که فرآیندهای تولید تخصصی، پوشش های سطحی را تضمین می کنند که در برابر ریزش ذرات مقاوم هستند. این رویکرد جامع برای کنترل آلودگی باعث می شود دریچه های پلاستیکی برای سیستم های الکترولیت باتری لیتیومی برای حفظ خلوص الکترولیت و اطمینان از کیفیت و ایمنی محصول نهایی باتری ضروری است.

دریچه های پلاستیکی برای استفاده در تولید باتری لیتیومی چه استانداردهای گواهینامه ای را باید رعایت کنند؟

فراتر از استاندارد شیرهای پلاستیکی استاندارد DIN/ANSI برای صنعت لیتیوم دریچه ها باید دارای گواهینامه های مواد باشند که نشان دهنده مناسب بودن برای کاربردهای با خلوص بالا، مانند USP کلاس VI، انطباق FDA، یا استانداردهای منطقه ای مربوطه برای مواد در تماس با مواد شیمیایی حساس باشد. علاوه بر این، گواهیهای انطباق مستندسازی ترکیب، نتایج آزمایش استخراج، و شرایط تولید اتاق تمیز، اطمینان از مناسب بودن شیر برای کاربردهای حیاتی تولید باتریهای لیتیومی را فراهم میکند، جایی که حتی آلودگی جزئی میتواند بر عملکرد محصول تأثیر بگذارد.

چگونه فشار مورد نیاز در مراحل مختلف تولید باتری لیتیومی متفاوت است؟

تولید باتری لیتیومی نیازمند فشارهای مختلفی است، از توزیع آب فوق خالص کم فشار (معمولاً 80-30 psi) تا سیستم های دوز شیمیایی با فشار متوسط (50-150 psi). درک اینها متفاوت است درجه بندی فشار و دما برای دریچه های کارخانه لیتیوم انتخاب شیر مناسب برای هر برنامه را تضمین می کند. جابجایی الکترولیت معمولاً در فشارهای پایین برای به حداقل رساندن خطرات نشتی انجام می شود، در حالی که حمل و نقل دوغاب ممکن است به فشارهای متوسطی برای حفظ تعلیق نیاز داشته باشد. سیستم های خنک کننده اغلب در فشارهای بالاتر عمل می کنند، به ویژه در پیکربندی های حلقه بسته که در مناطق مختلف فرآیند خدمت می کنند.

مهمترین ملاحظات نگهداری برای شیرهای پلاستیکی در کارخانه های لیتیوم چیست؟

موثر تعمیر و نگهداری دریچه های پلاستیکی صنعتی کارخانه های لیتیوم بر اقدامات پیشگیرانه، از جمله بازرسی منظم برای ترک خوردگی استرس، تأیید صحت مهر و موم، و آزمایش عملیاتی تمرکز دارد. برنامه های تعمیر و نگهداری باید نوع شیر، شرایط سرویس و اهمیت تولید را در نظر بگیرند. شیرهای دیافراگمی نیاز به تعویض دوره ای دیافراگم دارند، در حالی که شیرهای توپی نیاز به بازرسی و روانکاری با مواد سازگار دارند. تاریخچه نگهداری مستند به شناسایی الگوهای سایش و بهینه سازی فواصل تعویض کمک می کند و زمان توقف برنامه ریزی نشده در محیط های تولید مداوم را به حداقل می رساند.

درباره تخصص ما در شیرهای تولید باتری لیتیومی

گروه ZHEYI در سال 2007 با تخصص در تحقیق و توسعه، ساخت، فروش و خدمات خطوط لوله صنعتی CPVC و UPVC تاسیس شد. گروه ما امکاناتی را در چین شرقی و چین مرکزی نگهداری می کند، با شرکت Zheyi Pipeline (Wuhan) Ltd. که به صورت استراتژیک در پارک اقتصادی Xiaogan Linkong در مجاورت فرودگاه ووهان Tianhe واقع شده است. ما به عنوان یک شرکت ملی فناوری پیشرفته با گواهینامه های متعدد از جمله ISO 9001، ISO 14001 و ISO 45001، بیش از 50 حق مالکیت معنوی مستقل را در اختیار داریم. محصولات ما به طور گسترده در صنعت لیتیوم برای حمل و نقل مایع اسیدی و قلیایی، آب فوقالعاده خالص و خط لوله آب با درجه الکترونیکی استفاده میشود، و در عین حال به ارزشهای اصلی "تعالی، یکپارچگی، همکاری برد-برد و توسعه پایدار" در سراسر جهان خدمات ارائه میکند.

+86-15258772971

+86-15258772971

dinys009@163.com

dinys009@163.com